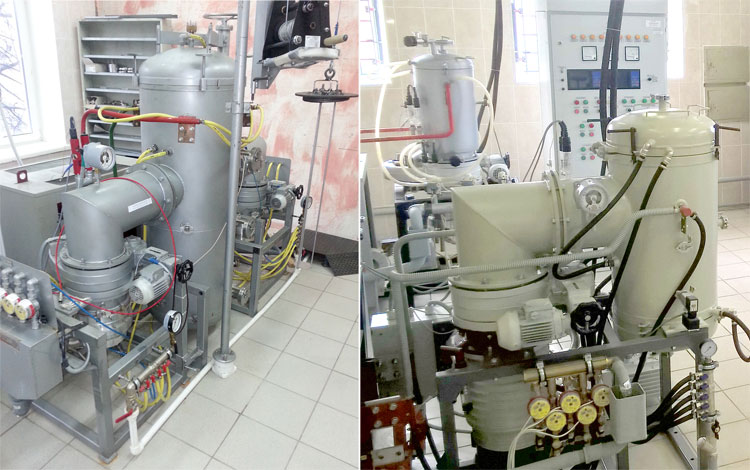

Отделение НТЦ «ИСТОК» ФГУП «НИИ НПО «ЛУЧ» осуществляет услуги по термической обработке и высокотемпературной пайке металлических и керамических изделий в вакууме, в защитной (Ar), в восстановительной (Ar+H2), либо в окислительной (воздух) атмосфере.

Отличительной особенностью имеющегося парка оборудования является состав тепловых зон вакуумных печей. Широкое применение нашли металлические тепловые зоны на основе молибдена,вольфрама не содержащие в своем составе графита и других углеродсодержащих компонентов, негативно влияющих на качество при производстве ряда изделий. Оборудование может быть эффективно использовано при проведении таких технологических операций как обезгаживание, отжиг, спекание, термоциклирование, высокотемпературная пайка изделий из тугоплавких металлов и сплавов на их основе, керамических изделий предназначенных для работы в вакууме и защитной атмосфере, изделий атомной, космической и электротехнической промышленности.

Удаление газообразных и парообразных примесей с поверхности, а также из объема различных элементов конструкции при повышенной температуре в вакууме является одной из важнейших операций при производстве электровакуумных изделий. Извлекаемые при обезгаживании материала газы, могут находится в виде адсорбированного слоя на поверхности, в микроскопических раковинах и порах, внутри металла в растворенном состоянии или в виде химического соединения.

Процесс обезгаживания металлов определяется двумя основными факторами:

Имеющееся оборудование позволяет проводить длительные процессы обезгаживания при остаточном давлении Р < 2∙10-5 мм.рт.ст. и температуре до 2000⁰С.

Нагреве до определённой температуры, выдержка в течение определенного времени при этой температуре и последующее охлаждении до комнатной температуры используется для снижения твёрдости, улучшения микроструктуры, достижения большей однородности металла, для снятия внутренних напряжений, возникающих в процесе обработки, а также для снятия напрежений в сварных и паяных соединениях. При отжиге осуществляются процессы возврата (отдыха металлов), рекристаллизации и гомогенизации.

Операция спекания осуществляется для придания изделиям их окончательной прочности, компактности и плотности материала, полного завершения процесса синтеза требуемых фаз, формирования размеров кристаллических зерен, состояния их границ и т.д.

Спекание является одним из наиболее важных технологических процессов, т. к. в решающей степени определяет конечные свойства получаемых материалов и изделий.

Термоциклирование является одним из самых жестких видов испытания, хорошо выявляющим скрытые конструктивные дефекты в изделиях, а также дефекты в технологии, допущенные при изготовлении. Испытания могут проводится для определения качества и термостойкости вновь разрабатываемых изделий, сварных и пайных соединений, а также при проведении периодических испытаний серийной продукции. Зачастую такие испытания моделируют наиболее критичные, либо аварийные температурные режимы работы изделий, с целью подтверждения их надежности и долговечности.

Это процесс соединения мателлов, находящихся в твердом состоянии, при помощи промежуточного металла в расплавленном состоянии с последующей его кристаллизацией. Высокотемпературная вакумная пайка, это пайка твердыми припоями с температурой плавления выше 550°С, обеспечивающая соединения значительной механической прочности.

Отделение занимается пайкой в вакууме изделий из тугоплавких металлов, нержавеющих сталей, керамики и т.д. Пайка в вакуумных печах обеспечивает стабильность качества соединений, позволяет максимально механизировать и автоматизировать процессы выполнения пайки для ответственных соединений, которые работают при больших температурах.

Наиболее важные преимущества вакуумной высокотемпературной пайки:

Высокотемпературная пайка в вакууме широко применяется в:

| Печь | Тип | Размер тепловой зоны, мм | Макс. рабочая температура, °С | Вакуум, мм рт. ст. |

|---|---|---|---|---|

| СШВЭ 1.10/22 | шахтная | Ø100, L=1200 | 2000 | 5∙10-5 |

| ЭСКВЭ-1.0.8.5/22 | шахтная | Ø100, L=1000 | 1800 | 5∙10-5 |

| СШВЭ | горизонтальная | 110х350х150 | 1400 | 5∙10-5 |

| СШВЭ | шахтная | Ø75, L=300 | 1800 | 5∙10-5 |

| ЭСКВЭ | шахтная | Ø100, L=350 | 2000 | 5∙10-5 |

| Б935 | шахтная | Ø62, L=870 | 1450 | 5∙10-5 |