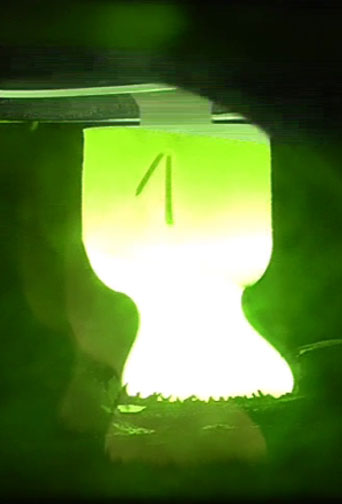

Отделение НТЦ «ИСТОК» ФГУП «НИИ НПО «ЛУЧ» осуществляет услуги по бестигельной зонной плавке тугоплавких металлов и сплавов. В меетоде бестигельной зонной плавки с электроннолучевым нагревом процесс переплава исходного материала осуществляются в вакууме при остаточном давлении Р < 2*10-5 мм.рт.ст., обеспечивающем рафинирование по газовым компонентам и снижение их содержания на один — два порядков. Кроме процесса дегазации достаточно эффективно, учитывая высокие температуры плавления, реализуется процесс десорбции из объема материала легколетучих примесных компонентов.

Метод позволяет получать сверхвысокочистые материалы путем многократного прохода зоны по длине слитка. Особенно эффективен этот способ очистки для металлов и сплавов с известными значениями равновесных коэффициентов распределения примесей. Это позволяет оптимизировать число и скорость прохода зоны для достижения наибольшего положительного эффекта.

К числу переплавляемых материалов, широко используемых в данном методе, относятся вольфрам, молибден, рений, тантал, ниобий, гафний, ванадий, хром, титан, цирконий и сплавы на их основе. Сказанное относится как к штабикам, полученным методом порошковй металлургии с той или иной степенью пористости, так и к поликристаллическим пруткам цилиндрической или прямоугольной формы. Это относится и к слиткам, полученным вакуумно — дуговым (плазменным) переплавом или каким — либо иным способом.

| Компонент | Массовая доля примесей, % не более |

|---|---|

| Железо | 0,003 |

| Аллюминий | 0,003 |

| Никель | 0,002 |

| Кремний | 0,003 |

| Магний | 0,002 |

| Углерод | 0,003 |

| Кислород | 0,003 |

| Азот | 0,001 |

| Водород | 0,0001 |

| Молибден | остальное |

Газоотделение из вакуумно-дугового и рафинированного БЗП молибдена от температуры

| Газ | Газовыделение при температуре, м3∙Па/г | |||||||

| 400°С | 800°С | 1200°С | 1600°С | |||||

| не очищ | рафин | не очищ | рафин | не очищ | рафин | не очищ | рафин | |

| H2 | 10-7 | 10-7 | 7,5∙10-4 | 4∙10-5 | 6∙10-4 | 8∙10-6 | 5∙10-4 | 10-7 |

| CO | 10-7 | 10-7 | 5∙10-4 | 5∙10-5 | 6∙10-4 | 2∙10-5 | 8∙10-5 | 7,5∙10-6 |

| CO2 | 10-7 | 10-7 | 7,5∙10-5 | 5∙10-6 | 5∙10-5 | 1∙10-6 | 2,5∙10-5 | 10-7 |

| Пары H2O | 10-7 | 10-7 | 3∙10-4 | 7,5∙10-5 | 3,5∙10-5 | |||

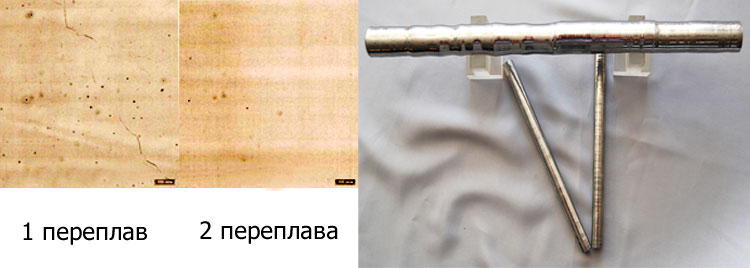

Изменение пористости в зависимости от количества переплавов (заготовка до переплавов — пруток МЧВП)

| Количество переплавов | Величина пористости, шт/мм2 |

|---|---|

| Один переплав | 35-45 |

| Два переплава | 0-2 |

На примере монокристалла молибдена [100] при 20°С

| Характеристика | Значение |

|---|---|

| Твердость при нагрузке 1 кг, кг/мм 2 | 160 |

| Микротвердость, кг/мм 2 | 180 |

| Условный предел текучести, МПа | 265 |

| Относительное удлинение, % | 23 |

Допустимая стрела прогиба штабика или слитка — 5 мм.

Наиболее предпочтительной является работа с давальческим сырьем. При этом химический анализ содержания компонентов металла или сплава осуществляет заказчик. Допустимые геометрические размеры исходного материала: диаметр от 10 до 45 мм, длина — до 650 мм. В каждом конкретном случае указанные геометрические параметры определяются набором физико — химических свойств исходного металла.